Då fortsätter vi med andra halvan av veckan hos Janne Melkersson, där jag var med under tillverkningen av ett par bespokeskor till mig. Idag pinning, bottning och finishing, och så slutresultatet samt en sammanfattning av hur jag upplevde kursen. Första delen finns här.

Pinning

Pinning, eller lästning som det ibland kallas, är helt enkelt när man drar ovanlädret över lästen. I det här momentet ingår också fastsättningen av de förstärkningar som krävs för att skorna ska vara stabila och bekväma, de uppenbara som tå- och hälkappor, men också sidförstärkningar.

Ett moment som lästerna används till innan man gör pinningen är att man blockar bindsulorna. Janne använder oftast ekgarvade bindsulor från tyska J. Rendenbach eller brittiska Baker, alternativt kastanjebarkgarvade från mindre kända men mycket välrenommerade Garat. Fördelen med Garat är att man kan välja mellan två olika fetthalter i lädret, desto fetare desto hårdare är sulorna, och de med minst fett (som Rendenbach) är väldigt hårda att jobba med. Janne köper hela kruponger (ryggdelen på djuret) stansar själv ut sulorna, både när det gäller bind- och slitsulor samt klackdelar. Man blötlägger bindsulan i någon halvminut och häftar sedan fast det på lästen och låter det stå ett antal timmar tills det torkat, så att det får dess form.

Så själva pinningen. När ovanlädret och fodret är ihopsatt och färdignåtlat, monterar man det först ensamt på läst och låter det sitta ett tag innan man går vidare. Vid pinning så trär du ovanlädret över lästen och markerar sedan vid ovansidan av hälen var den ska vara placerad. Sedan drar Janne med en pinntång först tån över lästens tåspets och fäster den med en spik undertill. Janne har tänger från klassiska Erik-Anton Berg, världsberömd verktygstillverkare, som är oumbärliga för honom. Han fortsätter sedan med att dra på in och utsida av skons ball, där dragningarna ska vara framåt och nedåt.

Janne, och många bespokeskomakare med honom, drar lädret över lästen när det är torrt. Ibland fuktar man det något för att få lite extra stretch, men helst så torrt som möjligt. Hur mycket man drar är en fråga med många parametrar, och beror mycket på vilken typ av läder det är. Vanlig boxkalv har ganska mycket stretch och kan dras rätt ordentligt, Saint Crispin Babycalf som användes till mina skor var betydligt stummare och mer svårlästat, därför använde han också en blomspruta för att fukta det något på vissa ställen. Drar man för löst kommer det inte ned över lästen ordentligt, drar man för hårt finns det risk för att man skadar lädret. Efter de första tre tagen dras två tag mellan tå och ballen och sedan på ett par ställen till runt skon. Hela tiden kontrollerar Janne så att ovanlädret ligger centrerat på lästen, och så att hälen ligger kvar på rätt höjd. Även under hälen fästs det med spik. Därefter fick det sitta på lästen över natten, innan man gick vidare med pinningen efterföljande dag.

![En första pinning av bara ovanlädret inklusive fodret ensamt.]()

En första pinning av bara ovanlädret inklusive fodret ensamt. Den utstickande delen på tången används som hävstång för att dra åt, och då Janne använder sig av en tjockare spik kan han slå i den lite snett och sedan dra lite med spiken också.

![Jämförelse av de båda skorna, så de är symmetriskt ditsatta.]()

Jämförelse av de båda skorna, så ovanlädren är symmetriskt ditsatta.

Efter första pinningen bestämde vi oss för att göra en burnishing på lädret med en gång. Babycalf lädret var nämligen extremt känsligt för märken, och detta räknade vi med skulle minska detta. Man kan göra en burnishing på olika sätt, men när det handlar om den här typen av läder räcker det med neutral skokräm och lite gnuggande för att väcka det till liv. Så jag la på ett par lager, gnuggade in det noga och borstade noga, och färgen kom som synes verkligen till liv, och det blev också lite mindre känsligt.

![Här ser man den gigantiska skillnaden på före och efter burnishing.]()

Här ser man den gigantiska skillnaden på före och efter burnishing. På bilden är inte heller skon som fått burnish uppborstad en sista gång, då blir skillnaden ännu större.

När ovanlädren suttit på lästen under en tid tar man loss dem igen, och sätter återigen dit bindsulan på lästen, som nu redan har rätt form tackvare blockningen tidigare. Nu ska den förberedas ytterligare. Dels skär man bort så man inte har något överflöd som sticker ut utanför lästens feather-line, alltså undersidans kant. Man brukar säga att man tar bort ”skägget”, vilket görs med ett verktyg som kallas frånfäll. Sedan finns det lite olika varianter i hur man skär ut läppen (holdfast på engelska) som man syr randsömmen i. Janne skär in med 45 graders vinkel från sidan på bindsulan, ungefär halva sulans tjocklek. Sedan skär man ut läppens insida först med kniv, sedan karvar man ut med frånfällen så att läppen bildas, cirka 1,5 cm bred. Man använder sedan rasp, glas (skärvor från glasskivor som man bryter till själv) och ben för att forma och jämna till det hela.

Var man placerar läppen spelar stor roll för skons slutgiltiga utseende, alltså hur långt in från lästens feather edge som den görs. Det avgör hur stort ”flyt” det blir på skon, alltså hur mycket luft det blir mellan randen och undersidan på ovandelen. Lägger man läppen långt in blir det mycket luft, det kan nästan se ut som att de inte sitter ihop. Med mellandistans blir det ett visst ”flyt”, det blir lite space mellan rand och ovandel. Lägger man läppen väldigt långt ut blir det helt platt och det ser ut som att ovandelen ligger platt på randen. Framför allt handlar det om utseende vilket man väljer, till viss del påverkar det funktion. Janne föredrar att göra det mellanvägen, med lagom mycket ”flyt”.

Janne markerar också undertill på bindsulan var klacken ska vara placerad, och hur långt fram midjan ska gå. Det görs enkelt med att han bara trycker ner med skaftet på kniven så det bildas små skårmärken.

Sedan prepareras tå- och bakkappor. Tåkapporna kollar man på mönstret och gör en ny form från det, som man sedan skär ut bitar från. För tåkapporna används shoulder-läder från Garat i 2,5 mm tjocklek, bakkappor är det shoulders från J.R. Normalt har han förberett bakkappor i förväg, men nu hade han inte några som var så långa att de fungerade för mina skor, så han fick göra nya. Både tå- och hälkapporna blötläggs, och skärflas och glasas sedan ner till önskad tjocklek och form. Ett arbete som tar en bra stund.

!["Skägget" tas bort från bindsulan så den ligger jämnt i kant med lästens undersida. Det görs med en frånfäll.]()

”Skägget” tas bort från bindsulan så den ligger jämnt i kant med lästens undersida. Det görs med en frånfäll.

![Utsidan av läppen skär Janne ut med kniven lutad i 45 grader halva bindsulans tjocklek ner ungefär.]()

Utsidan av läppen skär Janne ut med kniven lutad i 45 grader halva bindsulans tjocklek ner ungefär. Han har som synes markerat med penna hur långt in han ska gå.

![Därefter skär man med kniv en skåra på läppens insida...]()

Därefter skär man med kniv en skåra på läppens insida…

![...och tar sedan frånfällen för att karva ut läppen. Här filar, glasar och benar man sedan till det sista.]()

…och tar sedan frånfällen för att karva ut läppen. Här filar, glasar och benar man sedan till det sista.

![Tåkappor skärs ut och görs i ordning.]()

Tåkappor skärs ut och görs i ordning.

![Här hälkapporna som blötläggs.]()

Här hälkapporna som blötläggs.

Så är det återigen dags att dra lädret över lästen. Innan man gör det talkar man dock läst och insida, för att man enklare ska få ut lästen när skon är klar. Man placerar sedan in bakkapporna som först smörjs med Hirschkleber, en sorts klisterpasta (paste på engelska) som är vattenbaserad och inte behöver hanteras i dragskåp, vilket gör att när den blöta kappan stelnar blir den lagom hård och styv, samtidigt som den fäster ovanläder och foder med kappan. Man sätter också dit sidfoder, ett tunnare läderfoder som löper från hälkappan fram till tåkappan för att ge stadga åt skon. Jannes hälkappor går som idealt är hela vägen fram under hålfoten, och ger bra stöd. Sedan pinnas helt enkelt ovanlädret igen på samma sätt som innan, bara att hälkappa och sidfoder nu finns ditsatt. Ibland kan man ha problem med att bakkappan glider upp vid pinningen, och vanligt är då att man slår in en spik mitt i sömmen bak för att hålla det på plats. Om det här händer Janne brukar han lösa det på ett annat sätt för att slippa göra ett litet hål, han slår spiken precis ovanför kappans övre del, vilket håller ner den tillräckligt.

Nu gör också Janne en process där han med en fummel, ett verktyg som finns i flera varianter som man använder för att pressa samman läder, som han plattar till bakdelen undertill med, så att det blir en platt jämn yta vilket underlättar när klacken sedan ska byggas.

Nästa steg är att man släpper på spikarna framme i tån, och fäster bara fodret ensamt kvar. Själva ovanlädret viks bakåt upp mot plösen. Nu är det dags för tåkappan att sättas dit. Janne gör här lite annorlunda mot de flesta då han fäster kappan med köttsidan nedåt mot fodrets köttsida, och narvsidan uppåt. Det brukar anses lite svagare, men Janne menar att med bra läder kombinerat med härdande Hirschkleber, samtidigt som man bankar kapporna ordentligt med hammaren för att pressa samman lädret, så blir de absolut tillräckligt hårda. Fördelen med detta är att de är lättare att dölja så de syns mindre utåt. Efter att de bankats så filar man ner de så den yttersta narven försvinner, och Janne lägger också en tejp över kappans bakre kant för att dölja den så bra som möjligt. Babycalf-lädret som är så tunt är också extra känsligt för detta, precis som det också är extra känsligt för hammarslag som man använder för att jämna ut lädret, men som Janne får vara väldigt försiktig med på de här skorna. När man sträcker tillbaka ovanlädret igen över kappan och pinnar fast det igen behöver det jämnas till, dels då genom hamrande, men också använder han värmepistolen som han jämnar ut vecken som bildats när lädret böjts bak. Sedan skär man bort överflödet av foder, tåkappa och ovanläder för att enkelt komma åt när randsömmen ska sys.

![Kapporna penslas med klisterpastan HIrschkleber.]()

Kapporna penslas med klisterpastan HIrschkleber.

![Här har bakkappa och sidförstärkning satts på plats.]()

Här har bakkappa och sidförstärkning satts på plats.

![Spik ditsatt för att inte bakdelen skulle glida upp.]()

Spik ditsatt för att inte bakdelen skulle glida upp.

![Häldelen dras på plats igen. För att verkligen få det jämnt får Janne dra steg för steg, och slår på den ena delen av pinntången för att sträcka lädret det sista.]()

Häldelen dras på plats igen. För att verkligen få det jämnt får Janne dra steg för steg, och slår på den ena delen av pinntången för att sträcka lädret det sista.

![En varm fummel plattar till bottendelen bak.]()

En varm fummel plattar till bottendelen bak.

![Dags för ditsättning av tåkappan.]()

Dags för ditsättning av tåkappan.

![Här är den på plats.]()

Här är den på plats, och hamras till ordentligt för att bli kompakt och hård.

![Tejp över skarven för att göra den så lite markerad som möjligt. Här är också översta delen av narven bortslipad, som synes.]()

Tejp över skarven för att göra den så lite markerad som möjligt. Här är också översta delen av narven bortslipad, som synes.

En liten utvikning här är att det dök upp ett problem när ena skon precis pinnats klart, där ena sömmen vid tåkappan gick upp. Janne hade märkt att symaskinen krånglat vid tillfället de syddes, men hade kollat sömmarna och provsytt flera gånger på en slaskbit, och trott allt var okej. Så visade sig alltså inte vara fallet, och Janne fick helt enkelt plocka bort ovanlädret från skon, sprätta loss tåkappan och sy dit en ny, och sedan göra om tåkappan och pinningen som innefattar tådelen för ena skon.

![Ser lite ruskigt ut, när ena tåkappan sprättats bort.]()

Ser lite ruskigt ut, när ena tåkappan sprättats bort.

![Ny sys dit med korrekt hel söm denna gång.]()

Ny sys dit med korrekt hel söm denna gång. Jag gjorde sedan en ny burnish på den här delen, och när ovandelen pinnats igen såg det ut precis som innan.

Bottning

Nu till den del som kanske är det som det fokuseras mest på när det gäller kvalitetsskor (men som synes bara är en liten bråkdel av tillverkningsprocessen), själva bottningen (making på engelska). Det första som görs är preparering av randen. Janne stansar ut sina egna ränder, som är en läderremsa som är några millimeter tjock, ett par centimeter bred och någon halvmeter lång ungefär. Ränderna nu är i läder från Garat. De blötläggs och man skär en skåra som sedan breddas ut med ett ben, i skåran ska sömmen ligga skyddad. Narven tas bort med en glasbit, för att underlätta när man gör märken med fudge wheel och målar dem senare. Kanten på insidan skärflas också.

Sedan börjar man sy dit randen i läppen på bindsulan. Första stygnet är precis där klacken ska börja, så randen löper från främre delen av klacken till främre delen av klacken. Tråden Janne använder för randsömmen är en nylontråd, vars främsta fördel är att den inte kan ruttna (inte för att det är särskilt vanligt med lintråd, men risken finns). Tråden gnids in med beck, vilket helt enkelt är nedkokt tjära som blir till en hård klump, och gör att tråden fastnar som en propp i lädret. Här används en sadelmakarsöm (ibland kallad skomakarsöm) med ett kast, vilket ger en utomordentlig låsning på varje stygn. Man syr randsömmen med rätt glesa stygn, ungefär 3-4 spi (stygn per tum). Först görs hål med en böjd syl som man sticker inifrån läppen ut genom läppens utsida, genom ovanlädret och fodret, och genom randen upp på rätt plats i skåran. Sylen doppas i vax för att tråden ska glida enklare, inte minst då den är beckad kan det vara segt annars.

Stygnen sys med två ändar på tråden där Janne använder stålborst som nålar, där ena trådänden läggs in från utsidan men man lämnar en ögla kvar på utsidan, trär in tråden från insidan och ser till så det blir ett kors mellan trådarna på utsidan, och så drar man åt. Insidan av läppen är den känsliga delen här, inte minst framme vid tån där stygnen hamnar tätt på insidan. Därför håller man mest emot med den enda som drar åt tråden på insidan, medan man drar åt ordentligt med tråden som drar åt på utsidan då randen är stark och tålig. Janne lindar tråden ett varv runt sylskaftet för att kunna dra åt tillräckligt. Vid sista stygnet för man bara in tråden från utsidan och knyter en knut på insidan. Därefter skär man bort överflöd av ovanläder, foder och rand.

![Randen prepareras, här markera Janne ut var en skåra i randen för sömmen ska skäras upp.]()

Randen prepareras, här skär Janne ut en skåra i randen för sömmen att få plats i.

![Koncentration.]()

Koncentration.

![Här ser man hur man lägger trådändarna i kors för att skapa en extra låsning.]()

Här ser man hur man lägger trådändarna i kors och gör ett kast för att skapa en extra låsning.

![Jag provar på att sy några stygn av randsömmen. Det var rätt bökigt att få igenom sylen hela vägen, och man skulle dra åt ännu hårdare än vad jag tänkt mig.]()

Jag provar på att sy några stygn av randsömmen. Det var rätt bökigt att få igenom sylen hela vägen, och man skulle dra åt ännu hårdare än vad jag trott.

![Läderöverskott skärs bort.]()

Läderöverskott skärs bort.

![Snyggt och prydligt.]()

Snyggt och prydligt. Det minimala hålrum som blir på en randsydd sko är en av fördelarna gentemot en maskinsydd, där den kanvasremsa som används gör att det blir en mycket större höjdskillnad här och stort hålrum att fylla ut mitt i skon.

När ränderna är ditsydda är det dags för förstärkningen av midja. Här används en gelänk (shank på engelska), Janne använder metall vilket är starkt och hållbart, man kan också använda trä eller hårt läder. Gelänken limmas fast först. Då jag vill ha en rätt uppbyggd, välvd midja limmar han först en liten läderremsa ovanpå gelänken, och sedan en till större läderbit för att bygga upp ordentligt. Den stora biten pliggas också fast i bindsulan med träspik, så att allt ska hållas på plats riktigt ordentligt. En gelänk som släpper eller skaver mot material runtomkring är ett inte helt ovanligt problem, vilket ofta resulterar i missljud. Man skär också ut en bit kork från en tunnare korkplatta som ska användas som fyllnad mellan bindsula och slitsula. Som sagt blir hålrummet rätt litet på handrandsytt, bespokeskomakare använder oftast korkplattor eller filt för detta, ibland poröst läder. Det är ovanligare med den korkmassa som vanligtvis nyttjas i fabriker. Korkplattan limmas dit och bankas sedan jämnt på plats.

![Stålgelänken som ska ge stadga åt midjan ditsatt.]()

Stålgelänken som ska ge stadga åt midjan ditsatt.

![En extra läderbit för uppbyggnad.]()

En extra läderbit för uppbyggnad.

![Sedan en större läder bit som pliggar fast alltihop förutom limmet.]()

Sedan en större läder bit som pliggar fast alltihop förutom limmet.

![En bit kork skärs ut från en tunn korkplatta ,som ska användas som fyllnad mellan bindsula och slitsula. Som sagt blir hålrummet rätt litet på handrandsytt, bespokeskomakare använder oftast korkplattor eller filt för detta, ibland poröst läder. Det är ovanligare med den korkmassa som vanligtvis nyttjas i fabriker.]()

En bit kork skärs ut från en tunn korkplatta.

![Allt klar för ditsättning av yttersulan.]()

Allt klar för ditsättning av yttersulan.

Slitsulorna som Janne använder är som nämnts innan i regel från J. Rendenbach, Baker eller Garat, och är vegetabiliskt garvade med mycket hård slittålighet. Samma material används till hela klacken, förutom då gummibiten längst bak på yttersta slitdelen. Det första Janne gör är att pensla dem med lim (bara köttsidan på sulan och yttersta slitdelen på klacken, båda sidorna för klackdistanserna), för att möjliggöra största möjliga fästförmåga, sedan läggs de i blöt under en rätt lång stund.

Efter att delarna tagits upp ur vattnet och fått rinna av det värsta av blötan, limmar Janne återigen på sulans köttsida samt på hela underdelen av skon. När slitsulan ska placeras dit använder Janne en lite speciell teknik för att enkelt få rätt spänning över sulan, där den läggs i konkav resning över midjan först, för att sedan tryckas ner med händerna jämnt över hela skon. På det här sättet riskerar man inte att sulan vill resa sig vid midjan, som ju buktar nedåt. Sedan trycker man ut sulan ytterligare med ett så kallat glazing iron, som en metallpinne mellan två trähandtag, och bankar till det med hammaren. Man klämmer också ihop rand och sula med en randtång (welt plier på engelska) för att dels få de att fästa ordentligt, men också jämna till så de ligger jämnt.

Sedan använder Janne ett riktigt specialverktyg. Det är en liten läderbit med en spik satt igenom, som perfekt markerar ur långt ut från skon som sulkanten ska skäras. Han drar den med lädret mot skon och spiken mot ovansidan på randen, så bildas ett märke som markerar var han ska skära. Därefter skärs sul- och randkanten ner till märket. Vid midjan får man skära närmre, särskilt i det här fallet då vi bestämt att de ska pliggas istället för att sys. Sedan är det den vanliga proceduren med rasp, fil, glas och hammare för att jämna till kanterna. Framförallt kring midjan är man extremt nära ovanlädret med verktygen, och även om det är tejpat som skydd hjälper det inte mycket om man slinter med en skarpslipad kniv. Det här är också bara grovgörat, finliret kommer i finishen sedan.

Nästa steg är pliggning, där Janne för att få jämna mellanrum och symmetriska rader markerar med ett pligghjul (peg wheel). Därefter slår man hål in till lästen med en syl, och bankar i små träpligg. Man använder inget lim här, utan träet är lite större än hålen och ska sitta hårt. Janne pliggar alltid hälpartiet, och i vissa fall då som nu även midjan. För hälen räcker det med en rad pligg, midjan får två på varje sida. Vid midjan fungerar också pliggen stabiliserande, då de håller ihop alla delar från slitsula till bindsula ordentligt.

![Janne limmar på skon innan slitsulan ska dit.]()

Janne limmar på skon innan slitsulan ska dit.

![Sätter man sulan på det här sättet med tå och häl först och en konkav resning vid midjan, är det enkelt att sedan trycka ut den jämnt och fint utan att det sträcker någonstans.]()

Sätter man sulan på det här sättet med tå och häl först och en konkav resning vid midjan, är det enkelt att sedan trycka ut den jämnt och fint utan att det sträcker någonstans.

![Här trycks sulan dit med]()

Här trycks sulan dit med ett glazing iron.

![Kanterna kläms ihop och jämnas till med randtången.]()

Kanterna kläms ihop och jämnas till med randtången.

![Här det lilla klipska, hemmagjorda verktyget som markerar var man ska skära sulan, så det blir jämnt. En läderbit med en spik i.]()

Här det lilla klipska, hemmagjorda verktyget som markerar var man ska skära sulan, så det blir jämnt. En läderbit med en liten spik i.

![Sedan jämnas alla kanter till, först med kniv och sedan rasp, fil, glas och hammare. Man är som synes väldigt nära ovanlädret.]()

Sedan jämnas alla kanter till, först med kniv och sedan rasp, fil, glas och hammare. Man är som synes väldigt nära ovanlädret.

![Sedan märker man ut var pliggen ska slås i.]()

Sedan märker man ut var pliggen ska slås i. Man ställer in hur långt ifrån kanten de ska vara med den lilla armen, och rullar den sedan runt längs med kanten.

![Midja och häl pliggas.]()

Midja och häl pliggas.

Så är det då dags att bygga klack. Det finns lite olika varianter med hur man bygger själva klackbasen. Förr var det vanligt att man gjorde en krans innerst som pliggades fast, engelsmän använder gärna en form av kil. Janne och många andra sätter dit en hel klackbit, och slipar sedan till den jämnare. För varje klackbit man lägger på blir det så jämnare för att sedan bli helt plant lagom till den är färdigbyggd. Man limmar ordentligt mellan varje lager, och slår i pligg vartannat (det går igenom två-tre lager, så onödigt pligga vid varje lager). Janne bygger som sagt klackarna med samma material som sulan, och då de är ganska tunna blir det cirka fem lager klackdistanser plus den yttersta slitdelen. Ytterst sätter man som standard en gummislitdel baktill. Den fäster Janne först med att slå i små spik som han klipper av med en tång så bara någon millimeter sticker upp, men det gör att gummit hålls bättre på plats och inte riskerar glida, även om limmet är bra. Man ritar sedan på yttersta klackbiten var gummit går och skär till den så det passar in skapligt, sätter dit den och sedan gummit kloss an som man skär till i efterhand på utsidan. Yttersta lagret är det vanligt att man slår i några mässingsspikar, vi väljer att köra på den klassiskt brittiska skolan med fyra spik, en i varje hörn på klacken. Sedan jämnar man till klackkanterna enligt samma princip som sulkanterna som jag beskrivit ovan.

Under hela uppbyggnaden av klacken är man noga med att kolla klackhöjden och se till så att den och tåsprängning (toe spring) blir korrekt. En läst är byggd för en viss klackhöjd, en viss tåsprängning, och man kan inte avvika för mycket från den. Gör man det hamnar skons ballmått, dess bredaste del, i luften när skon står platt i backen. Det här kan göra de obekväma att gå i och skapar onödiga spänningar i skon.

Det är också viktigt att få till balansen. Janne strävar oftast efter att skon ska stå helt plant med hela klacken i backen samtidigt som skons ball är helt i marken. Möjligtvis kan det lyfta en liten aning längst bak på klacken. Han tycker att det på en vanlig lågsko är lagom med en tåsprängning på mellan en och två centimeter, den rätt extrema skola med superlåg tåsprängning som är populär bland många bespokeskomakare är han inte särskilt förtjust i, då det enligt honom blir obekvämt att gå i och också riskerar bildas mer gångveck.

Det handlar inte bara om balans längsledes så att säga, även i sidled kan en sko vara skev och bli instabil. Man får inspektera den framifrån och se så de ligger jämnt, det är nämligen inte helt ovanligt att en sko vill vrida sig lite runt sin egen axel.

![Första klackdistansen har satts dit, och slipas här till för att bli jämnare.]()

Första klackdistansen har satts dit, och slipas här till för att bli jämnare.

![-]()

Klacken byggs vidare. Här slås sylen i för att göra hål för pliggen.

![Som sagt viktigt att hela tiden jämföra skorna och kontrollera balansen på dem.]()

Som sagt viktigt att hela tiden jämföra skorna och kontrollera balansen på dem.

![-]()

För att fästa hälgummit slås tre spik i som sedan knipsas av för att bara sticka upp lite grand. Viktigt att klacka om dem bara innan de kommer fram, om man tänkt traska runt på parkettgolv eller så…

![-]()

Här är gummibiten ditsatt. Man gör de från långa stavar, de här är från Vibram.

![-]()

Även om klackarna har någorlunda den form de ska ha även på insidan, så får man skära till det ordentligt i efterhand. Här krävs det skarp kniv.

Här är det lätt att tänka att skon är färdigbyggd, men det återstår så klart en del av bottningen: avlappssömmen. Första man gör här är att skära ut ritsen som sömmen ska ligga i under sulan. Man markerar ut några millimeter från sulkanten där ritsen ska gå, och skär med ungefär 45 graders vinkel inåt mot skon runt hela sulan, ungefär halva slitsulans tjocklek ner. Sedan kommer en bit som inte många tänker på, och det är att man sedan måste karva ut längs ner i kanalen så att sömmen får plats. Skulle man bara vika ner ritsen efter sömmen gjorts skulle bli som en bulle. För att karva ur nere i skåran tar Janne först sylen för att öppna upp, öppnar ytterligare med benet, och sedan ett verktyg som kallas ”barnmorska” som man får bort material med och gröper ur i botten.

Vad som sedan ska göras är att tvinna tråd för avlappen. Janne tar ett antal tunnare lintrådar som läggs ihop och smalnas av mot slutet för att kunna få in i borstens hål, de beckas och tvinnas sedan ihop. Därefter drar man med en läderbit över tråden för att skapa värme och få becket att smälta in i linet och jämnas ut över tråden. Sist gnider man på bivax för att tråden ska glida lättare.

För att markera var stygnen ska sys tar Janne sedan ett så kallat fudge wheel som värms upp, och sedan rullas ut runt ovansidan på randen. Det är med fudge wheelen man bestämmer stygnlängd, här tar Janne en som är för 8 spi (stygn per tum), inte jättetätt, men det man hinner med under en sådan här kurs. Fabrikstillverkade skor har man fudge wheel bara efteråt för att få det att efterlikna det handsydda, och för att vi är vana vid att det ofta är så det ser ut, men där är det maskinen som bestämmer stygnlängden. Sedan markerar man också med penna hur nära stygnen ska sys.

Sömmen görs sedan precis som randsömmen med två ändar, men här med en vanlig sadelmakarsöm och inte med det extra kastet. Det blir bra låsning på varje stygn ändå, inte minst tackvare det beck den är behandlat med. Först gör man hål med den vaxade sylspetsen, några hål i förväg, sedan in med tråden från varsitt hål. Janne drar åt sömmarna hårt, just att det drar ihop sula och rand är en viktig förtjänst med sömmen.

När sömmen är gjord lägger man ner ritsen igen, där man först petar ned sömmen lite ytterligare, sedan penslar i lim, och sedan med baksidan på hammaren ”penar” igen kanalen så den blir det. Man hamrar sedan längs kanalen för att trycka ihop det hela.

![Skär upp ritsen som avlappen ska ligga i under sulan.]()

Skär upp ritsen som avlappen ska ligga i under sulan.

![Här verktyget "barnmorska" som man gröper ur kanalen med.]()

Här verktyget ”barnmorska” som man gröper ur kanalen med.

![Janne beckar lintråd.]()

Janne beckar ett antal tunnare lintrådar, som sedan tvinnas och behandlas ytterligare.

![Tre olika fudge wheels, från vänster 8 spi, 10 spi och 12 spi. Det i mitten användes för mina skor.]()

Tre olika fudge wheels, från vänster 8 spi, 10 spi och 12 spi. Det längst till vänster användes alltså för mina skor.

![-]()

Här ser man markeringarna efter hjulet, och så gör Janne hål med sylen i förväg, som som vanligt är doppad i vax. Janne lägger sömmen en liten bit ut, så de precis syns om man tittar på skon ovanifrån, något som brukar kallas ”just shown stitches”.

![Avlappssömmen sys.]()

Avlappssömmen sys.

![Limmar i kanalen innan ritsen läggs ner igen.]()

Limmar i kanalen innan ritsen läggs ner igen.

![Här precis efteråt. Det kommer så klart jämnas till mer i finishen.]()

Här precis efteråt. Det kommer så klart jämnas till mer i finishen.

Finishen

Så är vi då framme vid det sista steget vid skotillverkningen, finishen. Här börjar man med sul- och klackkanterna. Janne gör första arbetet vid maskinslipen. Dels sulkanten som får en aningen konkav fräsning, sedan klacken. Den formar Janne med en liten lutning inåt efter mina önskemål.

När man är klar med maskinen återstår fortfarande mycket arbete. Det går rätt fort att beskriva i ord, men längre tid att göra. Klacken tas med både rasp, fil och sandpapper, sulkant med bara sandpapper. Vi använder grovlekarna 60, 80, 120 och 240, där 240 är ett väldigt fint papper. Man påverkar fortfarande formen en hel del, så man får vara noggrann. I och med att sulkanterna skulle ha en lite konkav form fick man slipa med en vikt bit där. Här handlar det om att få till en form som passar de fumlar man har. Fummel är ett järn som man trycker in färgen och får till en jämn blank yta med på slutet, och sulkanten ska passa ens sulkantsfummel, och midjan ska passa ens hålfotsfummel. Man måste också jämna till insidan på klacken vilket lättast görs med glas.

När slipningen är klar målar man med en speciell sulkantsfärg, Janne använder här Quick brown från FC Ball & Co., en färg som täcker rätt ordentligt, och är i en lagom mellanbrun nyans.

Efter att man målat ger man sig på att trycka till sömmarna ytterligare, och också separera dem för att få det snygg och prydligt. Ibland kör man över med fudge wheel igen, och ser till att pricka samma bana som man gjorde första gången. Eller så använder man ett verktyg som kallas stitch prick, som man trycker mellan stygnen ett och ett. Det sistnämnda kör Janne på de här skorna, då Garats läder som ränderna är gjorda av är så hårt att det kan vara svårt att få det bra med hjulet.

Sedan värmer man in vax med fummeljärnen, och kör på slutet med bara de varma fumlarna. Janne gör också några mindre dekorationer, ett runt klacken och ett vid klackkanterna, som görs med varma dekorationshjul.

När vaxet torkat in får man gnugga som en tok med en trasa för att jobba in det sista i lädret och få bort allt överflöd. Här kommer en riktigt trevlig glans fram.

![Sulkanten slipas här med maskin.]()

Sulkanten slipas här med maskin.

![Och här med sandpapper.]()

Och här med sandpapper.

![Janne glasar till insidan på klacken.]()

Janne glasar till insidan på klacken.

![Målningen görs med en pensel.]()

Målningen görs med en pensel.

![-]()

Här stitch pricken som trycker till, separerar och jämnar till stygnen, ooch också förstärker mönstret från fudge wheelen.

![Kantdekorationer görs med varma dekorationshjul.]()

Kantdekorationer görs med varma dekorationshjul. Janne kör en rak linje med räta streck runt klacken och en vid främre klackkanterna.

![Gnugga, gnugga, gnugga in och bort vax.]()

Gnugga, gnugga, gnugga in och bort vax.

Så är det då bara undersidan kvar. Processen liknar den med sul- och klackkanterna. Janne gör det första på maskin, sedan jobbar man med fil och alla sandpappren. Man tar alltså bort sulans narv helt och hållet. Med finishen kan man i princip hålla på hur länge som helst, det går att finputsa i all oändlighet känns det som (ett 240 papper tar inte bort särskilt mycket material). Man får hitta ett läge som man är nöjd med.

När sulan är färdigslipad målar vi den med vanlig skokräm. Det tas upp rätt fint och blir lite marmorerad finish. Den tar inte riktigt kring mellan vissa av pliggarna, här hade vi behövt slipa lite mer för att få ner hela narven. Problemet var att vi var rädda att det skulle bli för stora gropar, därför slutade vi med de grövre pappren lite för tidigt uppenbarligen.

Sedan tar Janne en varm fummel och lägger den först bara på kanten och gör en snygg markering längs alla kanterna, innan han jobbar in skokrämen över hela undersidan.

Härefter drar man ur lästerna. Dessa läster har en hysk, som man först behöver släppa på med en skruvmejsel upptill, och sedan tar man en lästkrok. Janne har fått nya läster nyligen från Brunner som har hysken skuren lite djupare, så det krävdes en del bök för att få loss lästerna. Sedan får man slipa ned all träpligg som sticker upp lite på insidan av bindsulan, det görs med en pliggrasp. När det är jämnt limmar man dit en halv fodersocka i tunt läder.

Sedan är det bara vanlig putsning kvar. Jag lägger på medium Saphirkräm ett par lager, och sedan mörkbrun polish. Blir ingen direkt skillnad mot den neutrala krämen som användes i skedet innan. Saint Crispin Babycalf-lädret är sjukt lättputsat, det gick oerhört fort att få upp en bra glans.

Sedan är skorna klara.

![Sulorna målas med vanlig skokräm.]()

Sulorna målas med vanlig skokräm, mellanbrun Saphir Medaille d’Or.

![Med en varm fummel gör Janne först trevliga dekorativa markeringar längs kanterna, och jobbar sedan in krämen med den.]()

Med en varm fummel gör Janne först trevliga dekorativa markeringar längs kanterna, och jobbar sedan in krämen med den.

![Mässingsspik slås i klacken.]()

Mässingsspik slås i klacken.

![Dags att dra ur lästen. Först lossar man hysken...]()

Dags att dra ur lästen. Först lossar man hysken…

![...och sedan och med en lästkrok drar man ur lästen ur skon.]()

…och sedan och med en lästkrok drar man ur lästen ur skon. Inte det lättaste i det här fallet med de lite felkonstruerade lästerna.

![Så här ser lästerna ut efteråt, en hel del hål.]()

Så här ser lästerna ut efteråt, en hel del hål.

![Slipar ned träpliggen med en pliggrasp.]()

Slipar ned träpliggen med en pliggrasp.

Sammanfattning och slutresultat

Det var verkligen en fantastisk vecka hos Janne Melkersson. Oerhört lärorikt, och man får en förståelse och kunskap som är svår att få på annat sätt än att vara med själv när skor görs. Om jag hade respekt för bespokeskomakare innan är det inget mot vad jag har efteråt. Det är verkligen ett otroligt hantverksarbete och mycket precision som krävs. Det som slog mig allra tydligast var hur otroligt mycket tid som går åt till alla förberedelser och preparering av material med mera. Som att det krävs sex sju moment bara för att förbereda en rand, innan man ens sytt ett enda stygn med den.

Att Janne, förutom all kunskap, också är ett mycket trevligt umgänge gör inte kurserna sämre. För den som verkligen vill lära sig göra skor är en enveckas- eller tvåveckorskurs hos Janne troligtvis bland de bästa starterna man kan få. Inte minst med tanke på att man får kopiera hans mönster, beställa hans läster. Plus att man ju också får med sig de läster som man gjort nu under kursen, vilket är väldigt ovanligt. Janne resonerar som att de ju ingår i priset, och därför är kundens att behålla.

Men det är inte bara för de som vill lära sig göra skor jag skulle rekommendera kursen, även för skointresserade som jag som vill lära sig mer och få djupare kunskap. Plus att man så klart får ett par bespokeskor till på köpet. Är man intresserad av att boka in sig på en kurs kan man kontakta Janne Melkersson eller Skomakeri Framåt.

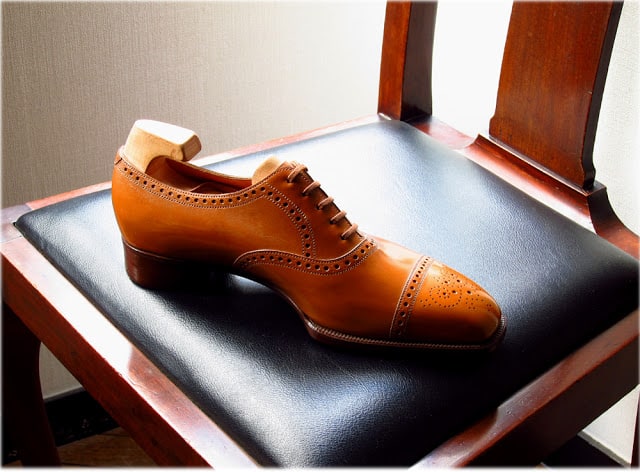

Skorna ja, de blev även de fantastiskt trevliga. Lästen blev precis som jag hade tänkt mig, elegant och klassisk. Kommer aldrig någonsin att bli omodern. Passformen blev mycket bra. Lite rymlig på insidan ungefär mellan stortåknöl och hålfot, framförallt på högerfoten. Det har att göra med min hallux valgus och hur foten blivit av det, vilket ställer till det för i princip alla RTW-skor och även exempelvis Maftei hade luft där på mitt första par. Uppenbarligen svårt att få till hundra, åtminstone direkt.

Kvaliteten på hantverket är mycket hög, även om det inte är det riktiga finliret, vilket inte minst beror på tidspressen det innebär när skor görs under de här kurserna. Men exempelvis midjorna blev i mina ögon fantastiskt vackra, med en relativt kraftig välvning, om än inte brutalt överdriven, och lagom smalt byggd.

Saint Crispin-lädret är fantastiskt vackert, med ett grymt djup. Det är väldigt lent och trevligt, men samtidigt då rätt känsligt. Kommer inte vara några skor man springer ute i skogen med. Men jag har på känn att de kommer användas väldigt flitigt under åren.

Här har ni dem, in all it’s glory:

![-]()

-

![-]()

-

![-]()

-

![-]()

-

![-]()

-

![-]()

-

![-]()

-

![-]()

-

![-]()

-

![-]()

-

![-]()

-

![-]()

-

![-]()

-